|

中鐵一局自主研發的全液壓智能襯砌臺車成功應用

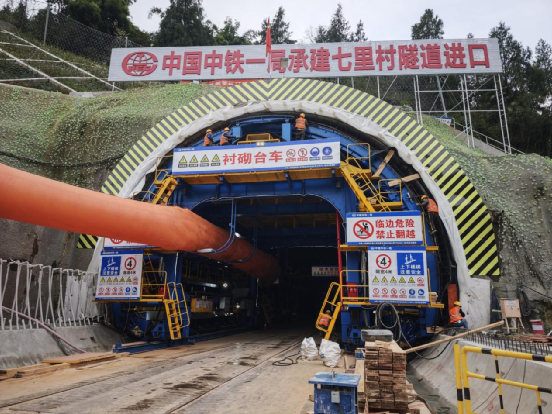

11月15日上午7時30分,新建宜涪高鐵湖北段YFZBQ-3標七里村隧道進口施工現場傳來捷報:由中鐵一局自主研發設計的全液壓智能襯砌臺車,順利完成首板混凝土澆筑作業。這一突破性進展,不僅標志著該智能裝備成功通過實戰檢驗,更意味著隧道與地下工程關鍵施工設備的智能化升級邁出了堅實一步,為高鐵建設領域注入了全新技術活力。

研發攻堅,從模型搭建到施工現場的完美落地

此款全液壓智能襯砌臺車是中鐵一局重大專項課題“隧道與地下空間工程數字化平臺及關鍵施工設備智能化技術研究”的核心成果,由集團公司隧道高級專家作為牽頭人,物貿公司深度參與。從研發構思到現場投用,技術團隊始終面臨著工期緊、任務重的雙重壓力,但憑借超前的規劃意識和嚴謹的執行態度,于今年10月初高效完成了廠內試拼裝與全功能驗證,為后續現場應用筑牢基礎。

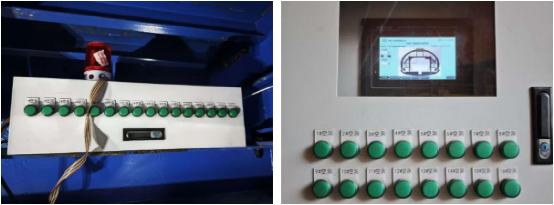

國慶黃金周期間,當大家沉浸在節日氛圍中時,公司機械廠售后和專業技術人員已進駐施工現場,開啟了緊鑼密鼓的安裝調試工作。為提升數據監測的可靠性,團隊將數據記錄間隔優化至每10分鐘一次,如同為設備裝上了“高頻脈搏監測儀”。通過細化任務節點,分六大階段系統推進,最終確保臺車在預定時間內順利投用。此次首板澆筑的成功,不僅驗證了智能裝備的現場適配能力,更彰顯了中鐵一局“研發+服務”的綜合實力,推動企業商業模式從單純的“產品交付”向“全生命周期服務”深度轉型。

核心優勢,集成化智能技術打造施工“全能手”

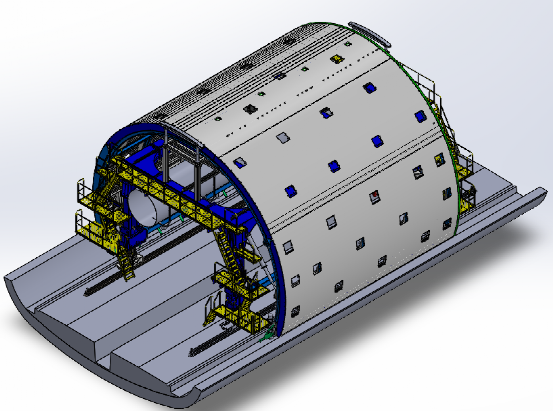

與傳統襯砌設備相比,此款智能臺車最突出的特點就是“集成化”與“智能化”。它如同一位經驗豐富的“超級工匠”,將全液壓驅動定位、環梁模板支撐、機械臂自動灌注、高頻復合振搗、燕尾式自動養護及全過程實時監測等多項先進技術融為一體,構建起隧道襯砌全流程智能施工體系,實現了從“人力密集型”到“技術密集型”的根本性轉變。

在精準定位方面,臺車借助平板集成控制系統與同步液壓技術,實現毫米級精準定位與剛性鎖緊,就像給設備裝上了“精準導航系統”;采用的環梁模板與大節點門架設計,構建起超高剛度的承載體系,確保施工過程中穩如磐石;針對灌注環節,臺車創新性引入六自由度機械臂,嚴格執行分層逐窗的標準化灌注工藝,避免了傳統人工灌注的隨機性問題。目前,機械臂系統已完成多版優化,正在廠內通過明洞隧道仿真場景進行工況模擬,為后續在七里村隧道出口及其他項目的應用積累數據。同時,臺車預留了機械臂安裝接口,可根據實際施工需求靈活選配,大幅提升了設備的通用性。

穩定保障,液壓與機械的雙重“安全鎖”

隧道襯砌施工中,設備的穩定性直接決定施工安全與工程質量。此款臺車的全液壓同步驅動與剛性鎖緊系統,堪稱保障穩定的“雙重安全鎖”。系統采用“平板控制系統+同步馬達”的配置,確保多個液壓馬達在行走和微調時絕對同步,徹底解決了傳統分流集流閥同步精度易受負載影響的難題,讓臺車的橫向與縱向微調既平穩又精準。

定位完成后,設備的鎖緊保障更是層層加碼:不僅有液壓鎖緊缸提供基礎支撐,拱腳斜向支撐油缸還集成了機械自動鎖緊裝置。這種“液壓+機械”的雙重機制,賦予臺車超強的抗上浮能力和穩定性,從根源上杜絕了澆筑過程中可能出現的微小位移。在液壓系統設計上,“一閥控制多缸、同時可單獨調控”的集成化液壓閥組,將管路長度減少50%,既簡化了結構,又提升了可靠性;硬管與軟管結合的布置方式,不僅美觀整潔,更有效降低了振動導致的管接頭松動風險,讓設備運行更安全。

工藝升級,從振搗到養護的“精益求精”

混凝土襯砌的密實度與養護質量,是決定隧道使用壽命的關鍵因素。為實現混凝土“極致密實”的目標,臺車配備了56組高頻電動振動器,沿模板呈矩陣式分布,通過PLC系統進行延時順序控制,形成高效振動波,確保混凝土整體密實均勻。針對拱部混凝土能量衰減嚴重的問題,16組插入式振搗裝置可深入混凝土內部強化振搗,其獨特的“遇鋼筋自動退回”功能,避免了設備損壞和鋼筋骨架擾動,實現了智能化與實用性的完美融合。與此同時,首板澆筑前,項目部、工區作業班組及物貿公司技術、售后人員高度重視,共同對首板澆筑作技術培訓與安全交底。

在養護環節,臺車尾部設計的12米長燕尾養護系統堪稱“移動養護車間”。這套系統由懸挑支架、水箱、水泵、輸送水管和搖擺噴頭組成,其中搖擺噴頭能在斷面上形成均勻水幕,確保襯砌表面全方位、無死角濕潤。它實現了“隨澆隨養”的施工要求,精準抓住混凝土強度增長的黃金期,顯著提升了襯砌混凝土的早期強度與長期耐久性。

智能監測,為施工安全裝上“智慧大腦”

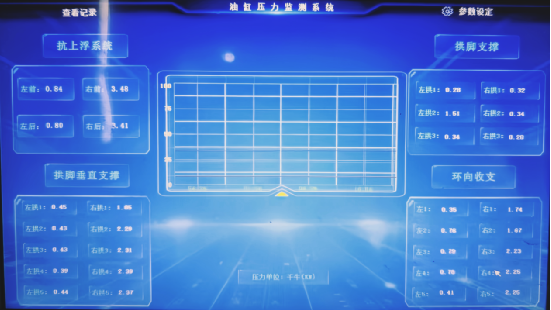

如果說先進的施工技術是臺車的“四肢”,那么全過程實時監測與安全預警系統就是它的“智慧大腦”。該系統通過三重監測網絡,構建起施工安全的“防護網”。在結構健康監測方面,智能預警螺栓被安裝在環梁早拆塊、側模底部拱腳等關鍵受力點,通過監測預緊力損失,在螺母松動初期及時發出報警,將結構性安全隱患消滅在萌芽狀態。

過程穩定性監測則由支撐系統上的壓力傳感器負責,形成防浮和支撐實時監測體系。它持續跟蹤液壓支撐力的變化,一旦發現上浮力導致支撐力減小等異常情況,系統會立即報警并聯動液壓系統自動補償,確保臺車在澆筑過程中絕對穩定。在澆筑質量監測上,拱部防空洞監控系統采用接觸式帶狀感應器,如同給模板裝上“觸覺神經”,能實時感知拱頂混凝土填充情況,一旦發現不連續立即聲光報警,指導操作人員精準處理,徹底杜絕拱頂空洞問題。

此外,臺車還通過無痕窗口式沖頂口、自動升降平臺與可調封堵模等細節設計,進一步保障施工質量與作業安全;大節點門架設計則為后續設備周轉提供了便利支撐,實現了“單點突破”到“整體優化”的系統創新。目前,監測系統已采集大量施工數據,在大數據和AI技術的加持下,未來在工藝參數自適應優化、設備預測性維護等方面仍有巨大提升空間。

成果斐然,為隧道建造樹立新標桿

從精準定位到高效灌注,從極致振搗到及時養護,再到全過程智能監測,中鐵一局自主研發的全液壓智能襯砌臺車將各環節有機融合,形成“感知—決策—執行”的智能閉環,徹底改變了傳統隧道二襯施工模式。截至目前,該產品已申報國家發明專利10項,其技術創新性與社會效益均十分顯著。

此次首板澆筑的順利完成,不僅為設備迭代升級積累了寶貴的第一手數據,更標志著中鐵一局在隧道智能施工裝備領域實現了關鍵性突破。未來,隨著機械臂自動灌注等系統的全面應用,此款智能裝備必將成為隧道建造技術的新名片,為更多重大交通工程保駕護航,助力我國隧道施工技術邁向更高水平。

全液壓智能襯砌臺車成功完成首板澆筑

產品設計三維圖

液壓系統的一角

現場技術培訓與安全交底

全過程監測系統